> 富二代在线网站

> 富二代在线网站

使用Inkjet噴墨打印技術,通(tong)過(guo)以(yi)點成線(xian),線成麵,麵成體的(de)方式,將(jiang)微(wei)液(ye)滴(di)(皮升量級)進(jin)行分(fen)配,可累(lei)積成立體的結構,從而實現微結構(gou)的打印。

有一致(zhi)性(xing)好,可重複(fu)性好(hao),圖(tu)案精細(xi)等特點(dian)。

Inkjet噴墨打印技術可以滿(man)足(zu)多種3D打印需求(qiu),如(ru)精密3D打印(高(gao)精度零(ling)部件打印、藝(yi)術作品創作(zuo)等)、3D微結(jie)構打印(科研(yan)、科技創(chuang)新(xin)等)等,

並(bing)能在三(san)維層次分配生(sheng)物(wu)材料,實(shi)現3D生物打印,可應(ying)用於藥物傳遞(di)和組(zu)織(zhi)工程(cheng)。

通過Inkjet技(ji)術和3D打印技術,將組織和器(qi)官(guan)的基本微元素(su)有機(ji)結合起(qi)來(lai),從(cong)而有效(xiao)地克(ke)隆出具(ju)有(you)生物活性和正常(chang)功(gong)能的組織和器官,對受損(sun)部分進行(xing)修(xiu)複、替(ti)代和再(zai)生。

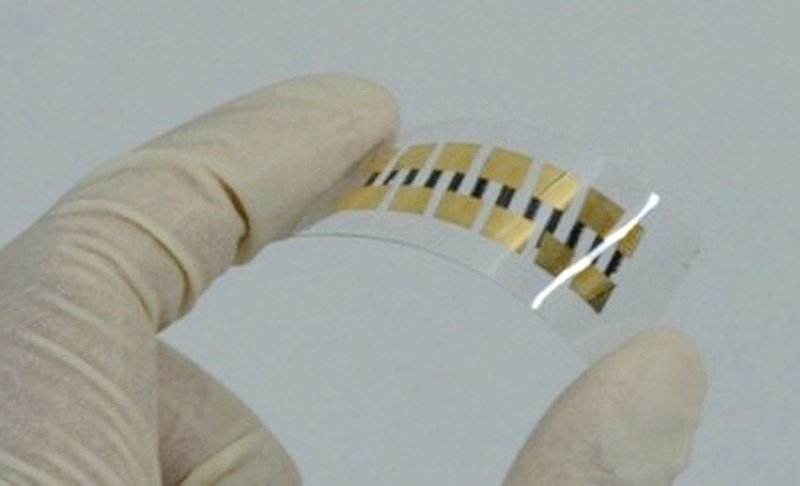

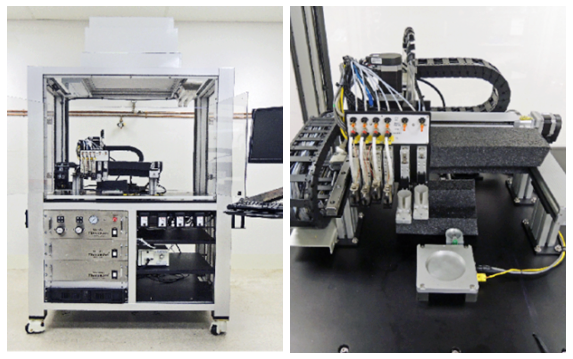

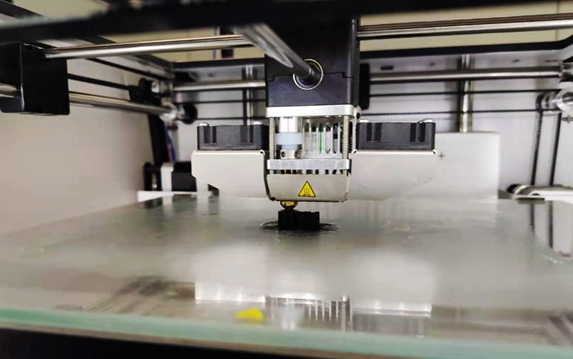

組織修複與再生仍(reng)是醫學界(jie)長期(qi)存(cun)在的重(zhong)要(yao)挑戰(zhan),常見的急(ji)性、慢(man)性和先天性損傷均(jun)需要植入性的組織或(huo)器官進行治療,以提高患者的生存率和生活(huo)質量(liang)。然而,由(you)於移植(zhi)器官的等待周期過長、重建(jian)手(shou)術的組織需(xu)求量過大等因(yin)素,均嚴(yan)重阻礙治療進程。雖然(ran)患者(zhe)是唯一的自體材料來源,但是患者的自(zi)身材料有限(xian),因此,人(ren)工方法進行組織的構建受(shou)到越來越(yue)多的關注(zhu)。體外(wai)的三維(wei)環境下,進行生物可吸(xi)收的聚(ju)合物創建,也對現(xian)階(jie)段(duan)的構建工(gong)藝提出(chu)更高的要求。 基於(yu)MicroFab的噴墨打印技術,具有高集成(cheng)性和非(fei)接(jie)觸等顯(xian)著優勢,有望成為(wei)新一代組織修複新技術。MicroFab技術公(gong)司(si)和Wake Forest 再生醫學研究所(suo)研發了一種皮(pi)膚工程3D生物芯(xin)片,可進行三維條(tiao)件下皮膚的修複研究,用於治(zhi)療由於熱(re)損傷(shang)、機械(xie)損傷、疾病(bing)、癌症和遺傳疾病(bing)而造成的皮膚創傷。真皮修複結構打印機(DRCP)可精準控製細胞(bao)、基質(zhi)和生長因子的體積和比例,構建功能細胞、生長因子、非細胞基質的三維空間(jian),通過非接觸式(shi)的按需噴墨生物印刷(shua)技術,將皮膚組織再生的所需時(shi)間從傳(chuan)統的14-21天減少至(zhi)5-7天。 如圖所示,DRCP置於HEPA 100級(ji)正(zheng)壓(ya)層流(liu)箱中,配(pei)有3D生物芯(xin)片和紫外線殺菌燈。打印頭安裝在龍(long)門(men)架上(shang),包(bao)含(han)兩個(ge)valvejet分配器和四(si)個噴墨機。化(hua)學反應性和紫外光反應性水凝(ning)膠(jiao)的交聯(lian)可通過動態交(jiao)聯噴霧器或光(guang)纖紫外光來實現。更(geng)換(huan)式加熱基底平台可匹(pi)配SBS格式微波板(ban)(6,12,24,48,96孔(kong)),100mm培(pei)養(yang)皿(min)和小(xiao)的活動物(如小鼠(shu)和大(da)鼠)。用戶(hu)可以通過scriptwriter程序創建打印模式,指定(ding)每個位置要存放的落點數(shu)量(通過落(luo)點增(zeng)加的卷)、落點間距(ju)、要存放的層的順序以及交聯的類(lei)型(xing)和持續(xu)時間。

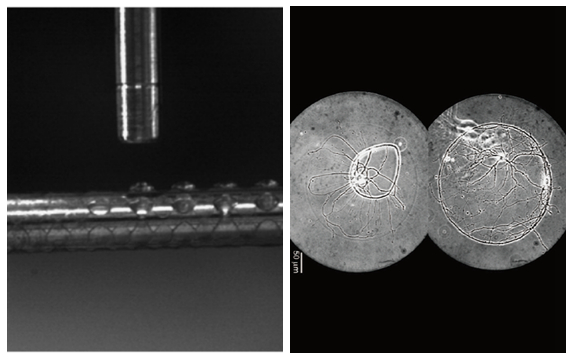

通常來說(shuo),創傷性損傷往(wang)往會(hui)導(dao)致神經(jing)組織的丟失(shi),臨(lin)床醫(yi)生隻能從患(huan)者身體其(qi)他部位取得部分神(shen)經,以修複更嚴重的神經缺損。雖然自體神經移植成功率(lv)達(da)80%,但仍會對(dui)患者造成創傷。目(mu)前(qian),組織工程師(shi)發(fa)現,采取(qu)人工方法(如,生物可吸收神經引(yin)導導管)促進神經再生可有效減(jian)少(shao)損傷。生物可吸收(shou)神經導管(guan)法將近(jin)端(duan)和遠(yuan)端神經殘端在導管內縫合,優(you)化創傷部位的生長(zhang)條件,以促(cu)進神經再生。另外,由於導管在修複完(wan)成後(hou)被(bei)人體吸收,不需要手術移除。 噴印技術作為神經組織的修複再生提(ti)供了新思路,將噴墨技術應用於生物可吸收神經導管法可做(zuo)到以下(xia)幾點: (1)管道(dao)內(nei)壁與(yu)外側(ce)均有塗層; (2)導管中(zhong)裝入(ru)噴墨分液單(dan)元(yuan); (3)可將噴墨噴藥微球裝入導管; 更重要的是,噴墨方法具有高精度(du)的特性,使人們能夠(gou)創建和控製管道材料中的蛋(dan)白(bai)質量或梯度,以及管道表(biao)麵紋(wen)理(li)和物理尺(chi)寸(cun)。組織工程工作站的打印程序可以精確(que)控製沉積的精確點,分辨(bian)率為0.2 mm。

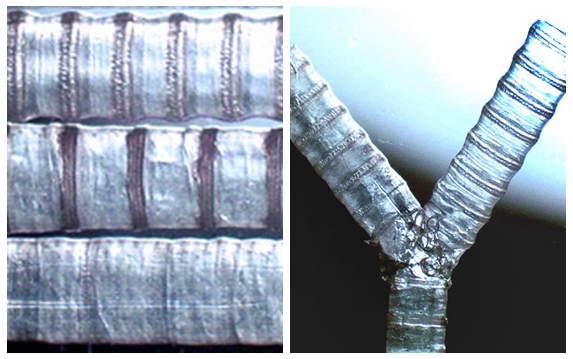

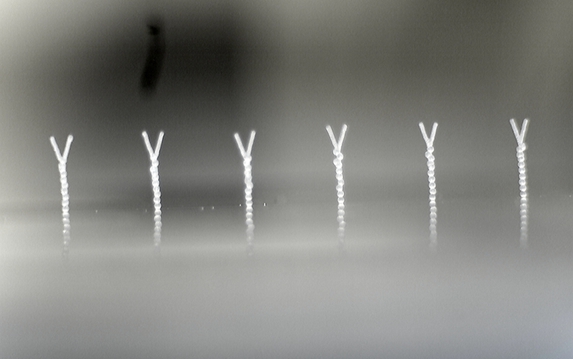

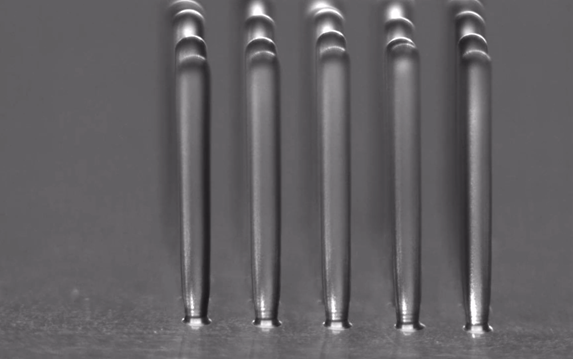

上圖為分叉的神經導管。每(mei)個段的直徑為1.8mm,總長度為20mm。頂(ding)點處的關節流暢地(di)連(lian)接每個段。通常來說,創傷性損傷往往會導致神經組織的丟(diu)失,臨床醫生隻能從患者身(shen)體其他(ta)部(bu)位(wei)取得部分神經,以修複更嚴重的神經缺損。雖然自體神經移(yi)植成功率達80%,但仍會對患者造成創傷。目前,組織工程師發現,采(cai)取人工方法(如,生物可吸收神經引導導管)促進神經再生可有效減少損傷。生物可吸收神經導管法將近端和遠端神經殘端在導管內縫合,優化創傷部位的生長條件,以促進神經再生。另(ling)外,由於導管在修複完成後被人體吸收,不(bu)需要手術移除。 噴印技術作為神經組織的修複再生提供了新思路(lu),將噴墨技術應用於生物可吸收神經導管法可做到以下幾點: (1)管道內壁(bi)與外側均有塗層; (2)導管中裝入噴墨分液單元; (3)可將噴墨噴藥(yao)微球裝(zhuang)入導管; 為更好的使用噴墨技術進行導管打印,進行了(le)相關調整(zheng),包括:1)將桌麵版本的JetLab係統連接到無(wu)菌(jun)的組織培養罩上;2)運動台(tai)和金屬(shu)固(gu)定裝置(zhi)的尺寸進行了調整,以保證(zheng)氣流在發動機罩(zhao)內暢通無阻(zu);3)在電子(zi)電(dian)路中引入熱電偶與溫度控製器反饋回路耦合,控製印刷基板的溫度;4)增加了一個旋(xuan)轉(zhuan)軸,允許芯軸在打印過程中旋轉。 噴墨方法具有高精度的特性,使(shi)人們(men)能夠創建和控製(zhi)管道材料中的蛋白質量或梯度,以及管道表麵紋理和物理尺寸。組織工程工作站的打印程序可以精確控製沉積的精確點,分辨率為0.2 mm。

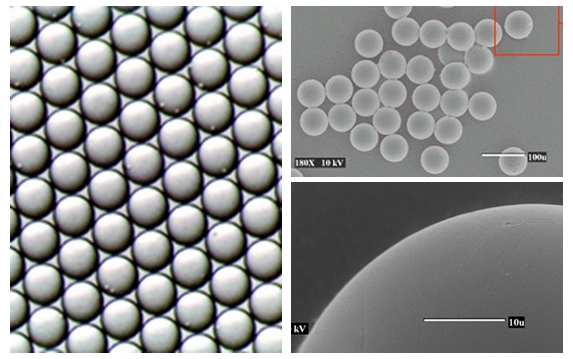

由於噴墨技術依賴於數據驅(qu)動、非接觸(chu)技術的結合,因此可將精確的皮升(sheng)體積的材料在目標(biao)地點高速、準確地存放(fang)。MicroFab公司的噴墨技術可在三維層次(ci)分配生物材料,廣泛應用於藥物傳遞和組織工程。標準的JetLab係統常用於生產給(gei)藥係統,該係統包括:1)微細分發硬件,由一個或多個印刷壓電裝置構成,允(yun)許(xu)單或多流體分發或擴大單一流體分發;2)樣(yang)品打印三軸運動係統,通常包括3個定位階段與光學編碼(ma)器(編碼器分辨率1.0 m);3)光學係統,以兩(liang)台黑白CCD相機和一個抓幀器為準(zhun),可對準運(yun)動台和印刷基板,檢(jian)查(cha)噴射(she)過程的質量,確保噴射的效果;4)驅動,這(zhe)種脈(mai)衝的特性取決於流體特(te)性和微分發裝置的結構;5)可選擇的軟件(內部開(kai)發):打印裝置/流體,可應用於打印裝置的電脈衝特性,每個位置的滴點數量和打印圖案。 采用噴墨技術中常見的各種方法,如點選(xuan)和連續模式噴射,可製備具有窄尺寸分布(bu)(標準差(cha)1 m)的紫杉醇(chun)單分散微球。HPLC測定的載(zai)藥效率至少為68%,高效液相色譜分析(xi)表明,微球囊對藥物分子並不產生影(ying)響,而(er)MTT試(shi)驗(yan)證實其對癌(ai)細胞具有殺傷作用。體外試驗表明(ming),製備的紫杉(shan)醇微球(qiu)釋放時間約(yue)為50d,在此(ci)期間的藥物釋(shi)放超過80%。因此,Micro Fab噴墨技術可用於製備具有良(liang)好藥理性能的單分散(san)微球,而(er)且,與其他微球囊製備方法相比(bi),製造過程從熱力學控製機製轉變為機電驅動機製,更易於控製。

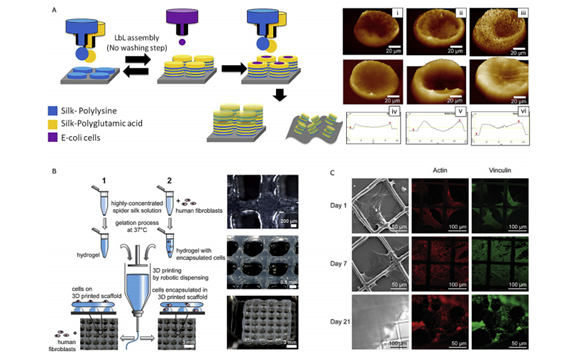

萊(lai)布尼(ni)茨新材料研究所的Małgorzata K和 Włodarczyk-Biegun在“3D bioprinting of structural proteins”的研究中,重點講述了結構蛋白(膠原蛋白、蠶(can)絲(si)、纖維蛋白)生物打印的研究進展,作為一種特別有趣的技術來重建天然支架(jia)的生物化學和生物物理組成以及層次形態(tai)。結構蛋白提供的分子設計的靈(ling)活性,結合了生物打印固有的混合、沉積和機械加工的靈活性技術,使功能強大的支架和組織模(mo)擬(ni)物的製造具有一定程度的複雜性和組織性,這才剛剛(gang)開始被探(tan)索。這裏描述了基於結構蛋白的生物墨水(shui)的打印參數和物理(機械)特性,包括(kuo)打印支架的生物學功能。描述(shu)了應用打印技術和交聯方法,重點介(jie)紹(shao)了為改善(shan)支(zhi)架性能而實施(shi)的修改(gai)。還報告了使用的細胞類型,細胞活力,和可能的構建體應用。研究團隊(dui)設想,將打印技術應用於結構蛋白,將實現對其超(chao)分子組織的空(kong)前控製,賦(fu)予(yu)打印支架生物特性和接近自然係統的功能。作者對比了噴墨打印,機械點膠和激(ji)光打印,噴墨打印的優勢在於高速、成本低,缺(que)點是(shi)隻(zhi)能用相對低濃度的細胞溶液防止堵塞噴頭(RUIDU 生物噴墨3D打印平台 RD-3DB200 已(yi)優化這一不足)。機械點膠可以使用更高濃(nong)度的細胞溶液,但油(you)墨沉積過程中剪切應力引起的變(bian)形對細胞活力的影響。激光打印允許打印高粘度材料和高細胞密(mi)度在非常好的分辨率下,卻受到高成本和缺乏(fa)打印大型結構的適用性。作者同(tong)時也(ye)用不同材料打印出了不同效果(guo),打印結果良好。作者提出大多數生物打印ECM蛋白的研究都(dou)集中在自然材料的模式傳遞上。然而,這種打印方法在打印時提供了額外的優勢作為超分子形成單位的結構蛋白。在微尺度上加工材料所施加的機械力可以影響(xiang)材料的自組裝過程,形(xing)成具有特定力學性能的分層排(pai)列的上層結構。這種策略被自然係統用來處理具有獨特性能的材料。例(li)如,在蠶或蜘(zhi)蛛中,絲蛋白的折(zhe)疊和組裝是在腺(xian)體通過一個狹(xia)窄(zhai)的管道分泌時發生的,產生的材料的屬性取決於擠壓參數,如剪切力和環(huan)境(jing)條件,如pH值(zhi)下降,離子交換,分泌(mi)過程中溫(wen)度的變化。此項打印方法可以使蛋白質結構擁(yong)有前所未有的複雜性和組織性。

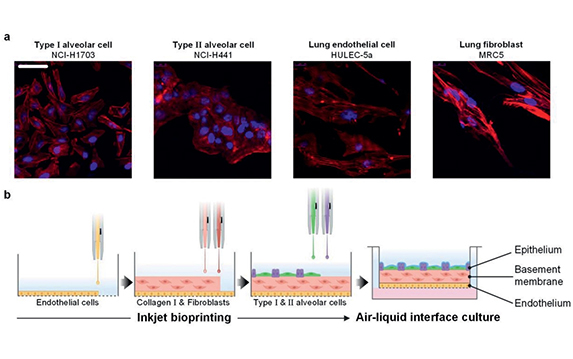

隨著(zhu)新呼吸道病毒(du)的爆(bao)發和肺部疾病的高死亡(wang)率,迫(po)切(qie)需要人類呼(hu)吸係統的生理相關模型來研究疾病發病機製、藥物療效和藥理學。生物打印技術是可用於製造複雜結構的3D組織模型的新興技術之一。生物打印可以3D方式自動沉積細胞和生物材料,實現組織模型的高度控製和定製生產。生物打印組織工程可以為體外藥物篩(shai)選和毒性研究提供更精確的模型。在生物打印技術中,壓電噴墨生物打印適合重建薄(bao)而複雜的軟(ruan)組織特征(zheng)。這是因為按需打印方法具有分辨率高、打印速(su)度快(kuai)、高細胞活性、材料浪(lang)費低(di)等生物打印技術的優勢(shi)。基於噴墨的生物打印機在其噴頭中包括一個壓電製動器,在電脈衝(chong)下在墨水腔內產生聲波,以噴射典(dian)型體積為 1~100 pL(10-12L)的非常小的液滴(MicroFab噴墨技術可實現≥0.1pL的微液滴),噴墨打印的這種能力已被證明能夠在2D和3D環境中以高精度和速度對活的哺乳(ru)動物細胞進行微圖案化。

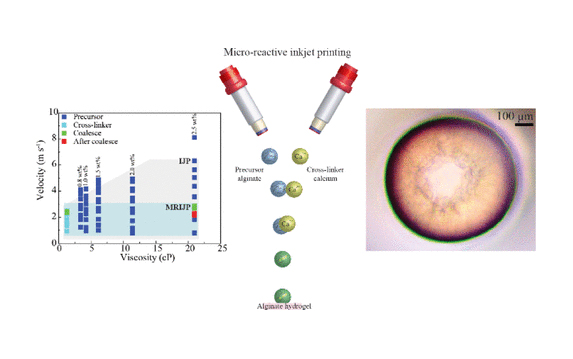

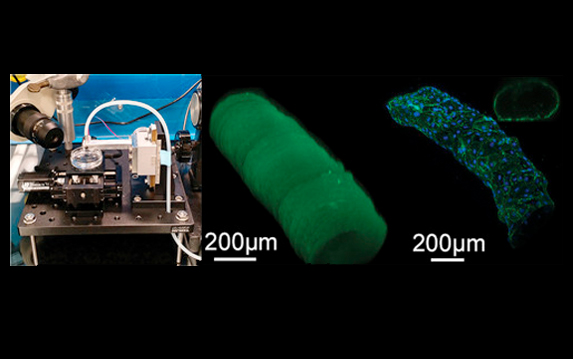

相關研究團隊使用微反(fan)應噴墨打印實現了獨立式3D水凝膠微結構。反應噴墨打印作為一種多材料製造工藝具有廣闊(kuo)的前景,因為它(ta)具有定製化、小型化和精確控製用於圖案化的液滴的獨特優勢。對於水凝膠結構的噴墨打印,將水凝膠前體(或交聯劑(ji))打印到交聯劑(或前體)浴(yu)或基材上。然而,使用噴墨打印技術對複雜水凝膠結構進行圖案化和設計(ji)的進展受到凝膠化和運動控製之間不穩定相互(hu)作用的限製。因此,通過使用海藻酸(suan)鹽(yan)作為模型係統,應用微反應噴墨打印(MRIJP)(配備有2個直徑60μm的MJ-ATP-01噴頭)來展示(shi)水凝膠微結構的自發3D打印。此外,用於MRIJP技術的毛細管數-韋伯(bo)數內的可打印窗(chuang)口(kou)證明了速度對實現空中二元液滴碰(peng)撞的重要性。最(zui)後,係統分析表明,隨(sui)著時間的推移,水凝膠的結構和擴散係數是影響打印水凝膠形狀(zhuang)的重要因素。基於對水凝膠MRIJP的這種基本理解,可以控製水凝膠的製造過程和結構,並適用於任何低粘度(<40cP)反應油墨的2D/3D微結構打印,具有代(dai)表性的組織模擬結構是在這項(xiang)工作中提出的〜200μm直(zhi)徑(jing)的空心管。

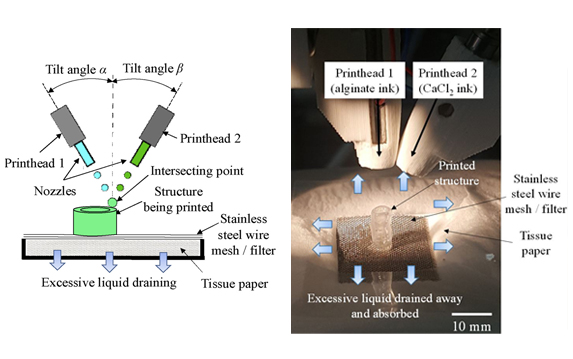

Yong Huang博(bo)士的團隊在佛(fu)羅(luo)裏(li)達大學蓋恩(en)斯維爾分校(xiao)和MicroFab Technologies之間的 NSF GOALI合作下所做的工作出現在增材製造的第(di)31卷(juan)中。該研究題為“液體吸收係統輔助(zhu)交叉(cha)噴射打印活性生物材料的軟結構”。這種用於生物3D打印的新方法避免了在沉積前預(yu)先(xian)混(hun)合反應成分。通過使用兩個相交的噴射打印,分別分配的活性材料,在空氣(qi)中相互碰撞(zhuang)和混合,然後降落在先前沉積的層上。使用海(hai)藻酸鈉(na)和氯化鈣(gai)墨水的交叉噴射打印,成功打印了不同的3D結構,實現了2.5高徑比。這種打印技術在打印3T3細胞時不會影響打印後的細胞活力,展示了其在生物打印應用中的巨(ju)大潛力。

使用噴墨打印機進行生物打印微血管。中間圖:共聚焦圖像顯示由含有熒(ying)光珠(zhu)的膠囊(nang)形成的藻(zao)酸鹽管,顯示管是空心(xin)的。右圖:微血管的共(gong)焦(jiao)z堆(dui)棧(zhan)重建。β-連環蛋白(綠色)和 DAPI(藍色)。插圖顯示了微血(xue)管的橫截麵。(MJ-AB-01–080, MicroFab)

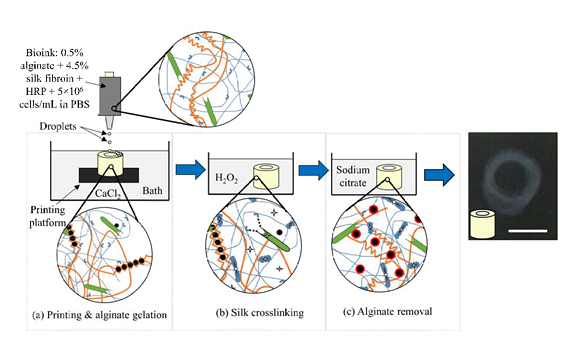

絲素蛋白是一種天(tian)然蛋白質,已顯示出對組織工程的巨大前景,但由於膠凝緩慢或對細胞不友(you)好的苛(ke)刻(ke)膠凝條件而無法打印。佛羅裏達大學相關研究團(tuan)隊在"用犧牲藻酸鹽噴墨打印3D絲素蛋白細胞結構"的研究中,提出了一種用於打印絲素蛋白的兩步凝膠化工藝,該工藝在基於噴墨的工藝(MicroFab)中利用藻酸鹽作為犧(xi)牲水凝膠。海藻酸鹽與絲素蛋白的細胞負(fu)載混合物用於在打印過程中通過形成海藻酸鈣來實現快速凝膠化;打印後,辣(la)根(gen)過氧(yang)化物酶 (HRP) 催化絲素蛋白在酪氨酸殘基處發生共價(jia)交聯。這種兩步凝膠化過程成功地使適(shi)用於長期培養的明確定義(yi)的載有細胞的絲素蛋白結構的3D生物打印。鈣螯合液化藻酸鹽成分後,結構保持完整,證明了絲素蛋白水凝膠的形成。NIH3T3成纖(xian)維細胞在打印後通過水凝膠增殖和擴(kuo)散。打印後5周觀察(cha)到代謝(xie)活動增加,組織學顯示培養結構中有密集的細胞群。提議(yi)的兩步(bu)凝膠化技術有望(wang)使3D絲素蛋白打印應用於各(ge)種應用。(2017)

卡(ka)內基梅隆大學的研究人員開發了一種3D打印微型冰(bing)結構的方法,該(gai)方法可用作犧牲模板,在其他部分形成複雜(za)的通道。這種“由內而外”的3D打印過程涉及將水滴噴射到定製平台上,在 -31°F 的溫度下著陸(lu)時能夠將其凍結。然後可以將這些(xie)光滑(hua)、無支撐(cheng)的冰雕浸泡(pao)在樹脂中並固化,以將它們融(rong)化,留下具有複雜內部通道的零件。該技術未來可廣(guang)泛用於先進製造業(ye)和生物醫學工程。(上圖為:自由形態的冰打印(3D-ICE)。A) 定製的3D打印係統及其主(zhu)要部件,包括冷(leng)卻(que)係統、運動台、壓電噴嘴(zui)。B) 壓電噴墨噴頭(MicroFab,直徑=50微米)用於將水滴噴射到保(bao)持(chi)在-35°C的冷構建平台上。構建平台的平麵(X-Y)運動與水滴排放同步進行,以打印複雜的冰的幾何形狀)(2022)

北(bei)京(jing)大學李(li)誌宏教(jiao)授課(ke)題組在“Inkjet printing-based fabrication of microscale 3D ice structures”的研究中,提出了一種無支撐材料製備冰的三維微結構的方法。為了精確控製冰晶(jing)的生長方向,在低濕度環境下進行噴墨打印(MicroFab)。在打印過程中,水滴(體積=數百(bai)皮升)沉積在先前形成的冰結構上,然後它們立即(ji)凍(dong)結。通過控製襯(chen)底(di)溫度、噴射頻率和液滴尺寸,可以形成不同的三維結構(大高度為2000 µm)。生長方向(xiang)取決(jue)於液滴在先前形成的冰結構上的著陸點。因此,可以創建具有高度自由度的三維結構。該研究方案在未來有可能應用於生物微流控設備中,如藥物混合和輸(shu)送係統。(2020)

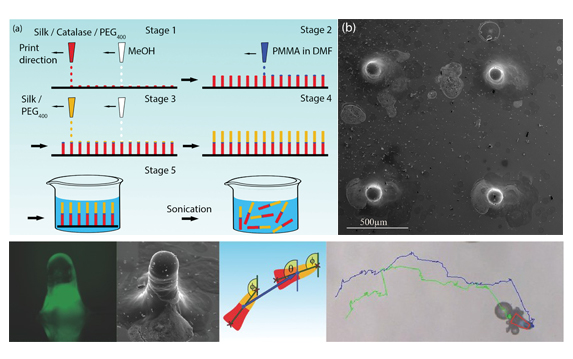

噴墨打印(MicroFab)的酶驅動絲基微型火(huo)箭(jian)能夠在各種流體環境中進行自主運動,包括人血清等複雜介質。通過數字噴墨打印,可以簡單地改變催化劑分布並產生這些微型火箭的不同軌跡行為。這些微型火箭由含有酶的絲質支架製成,具有高度的生物相容(rong)性和非生物汙(wu)染性。

MicroFab噴墨方法具有高精度,因此可有效控製管道材料中的蛋白質量和梯(ti)度,以及管道表麵紋理和物理尺寸。目前,MicroFab已初(chu)步應用於外周(zhou)神經的再生、心血管、食道等組織結構的構建。如圖所示,模擬血管網的三維聚合物結構(120μm的寬(kuan)分支)。

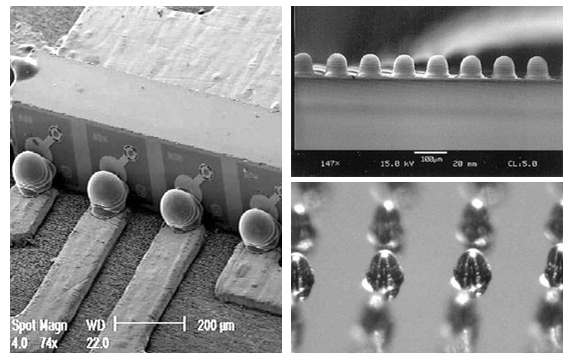

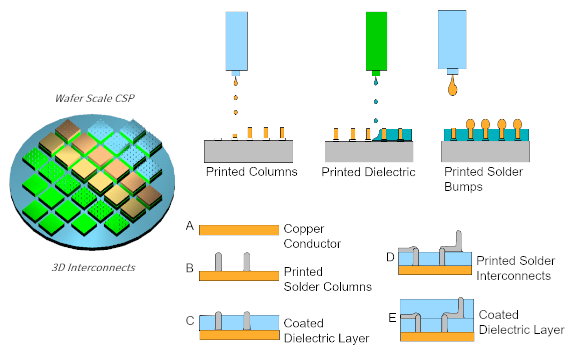

SolderJet技術(焊錫噴射技術)的目標是用於電子組裝過程,其中焊(han)料被用作將電子組件組裝到基板的附(fu)件和/或結構材料。SolderJet技術基於壓電需求模式噴墨打印技術,能夠以每秒400的速度放置直徑為25-125μm的熔融焊錫(xi)滴。通常使用220ºC的工作溫度,並且(qie)已經證明了300ºC的溫度。該溫度範圍已被用於印刷傳統的SnPb和無鉛焊料,例如SnCu,In和Sn。噴錫是一種環境友好的過程,不需要電鍍(du)化學藥品,僅在精確的位置印刷所需數量的焊料。 SolderJet沉積是數據(ju)驅動的,因此不需要諸如照相工具或絲網之(zhi)類的硬(ying)工具。SolderJet沉積的一種應用是晶圓隆(long)起。上圖右上角顯示了一個邊(bian)界陣列(lie),其中心點在150μm處(chu)有60µm的球,而區域陣列在250μm中心點處(chu)有100μm的球。 SolderJet沉積是非接觸式的,可以在3D空間中以任何角(jiao)度定向,以適應獨(du)特的應用。打印頭旋轉45º可以將這些焊點沉積到導體和VCSEL陣(zhen)列之間的直角界麵上。可以在單個位置進行多次沉積來創建3D焊料結構,包括CSP概念(nian)原型中所示的150μm中心的240μm高的塔。已經使用噴墨在塔(ta)之間分配了聚合物,以在回流期間保持幾(ji)何(he)形狀。 SolderJet打印頭可以安裝在MicroFab的jetlab打印平台,可作為用於集成到用戶的平台的子係統。

CSP(chip scale package)封裝的焊錫柱(zhu)和電介質印刷。

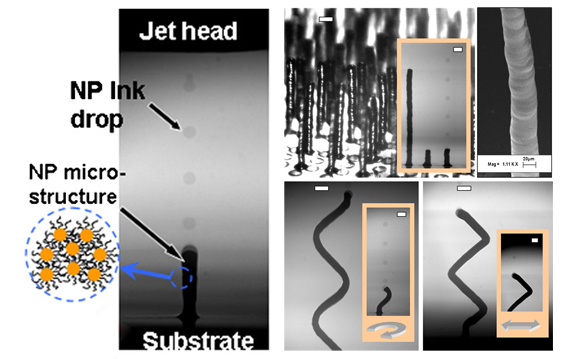

功能材料的噴墨打印是實現低成本、大麵積電子產品的關鍵(jian)技術。相關研究團隊在用於低溫3D微金(jin)屬結構製造的金屬納(na)米顆(ke)粒直接噴墨打印的研究中,通過金屬納米粒子(NP)的直接噴墨打印(MicroFab按需噴墨打印係統)展示了低溫3D微金屬結構製造,作為一種通用的直接3D金屬結構化方法,代表了傳統真(zhen)空沉積和光刻方法的替代方法。金屬NP墨水被噴墨打印,以利用納米材料的大熔(rong)化溫度下降和NP墨水配方的簡(jian)易性。對NP墨水穩定3D噴墨打印的基本條件進行了參數研究。此外,還(hai)展示了各種3D金屬微結構,包括微金屬柱陣列、螺旋、鋸(ju)齒(chi)形和微橋,並進行了電氣表征。由於該過程需要低溫,因此它具有在塑(su)料基板上製造電子產品的巨大潛(qian)力。(上左(zuo)圖顯示了一個側麵的傳輸圖像(xiang)的NP 3D噴墨打印過程。上右圖為通過改性NP噴墨打印製備金屬NPs的各種三維微觀結構:(a)微柱陣列,(c)微螺旋,(d)微鋸齒,(b)微柱的SEM照片。插圖條為100μm。)

隨著3D打印和微納科技的發展,近年(nian)來國內外研究人員(yuan)已經開發了多種3D微結構打印工藝、打印材料及裝備,並應用於多個領域(yu)。如航空航天、汽車(che)、醫療、模具、建築(zhu)等行業。

高溫焊料噴墨打印係統-固體聚合物高溫打印測試,上圖直徑約為116μm。目前在睿度實驗室驗證的小圓(yuan)柱直徑可到60μm。固態聚合物高溫打印的光滑程度與選用的溫度有關。(睿(rui)度光電2021固體聚合物高溫噴墨打印實驗測試)

3D打印又稱“增材製造”,是一類製造技術的總(zong)稱(cheng),從內涵(han)至外延包含了廣泛(fan)的原(yuan)材料應用和增材工藝方法。